دیگ بخار و پاسخ به 19 سوال پرتکرار!

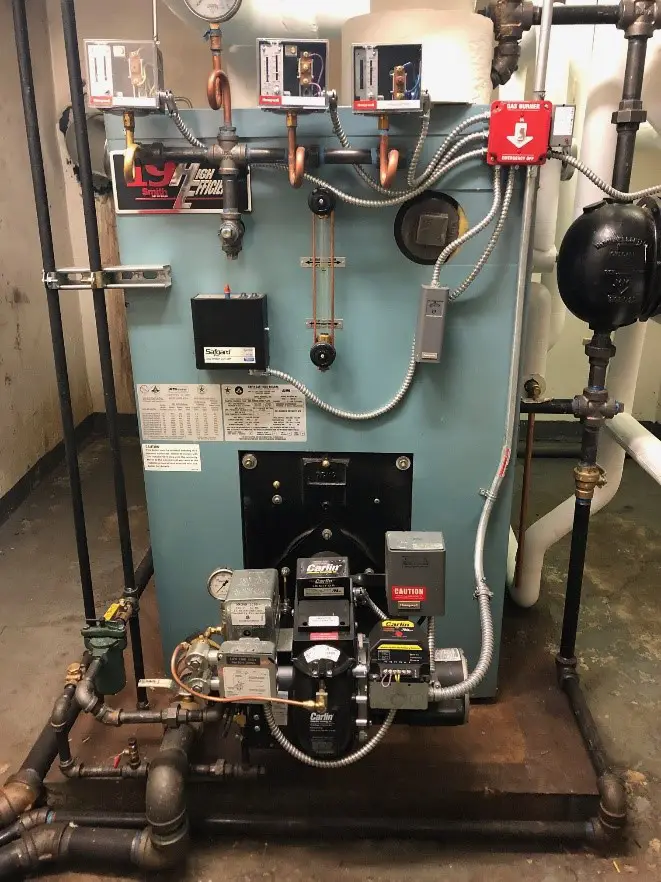

دیگ بخار صنعتی

دیگ بخار صنعتی (Industrial Boiler) یک دستگاه مکانیکی است که برای تولید بخار از آب با استفاده از انرژی حرارتی حاصل از احتراق سوختهای فسیلی یا منابع دیگر استفاده میشود. این بخار تولید شده در صنایع مختلف برای تامین گرمایش، تولید انرژی و فرآیندهای صنعتی کاربرد دارد.

استفاده از دیگ بخار در سیرتاریخ

جیمز وات مخترع اسکاتلندی که بیشتر از او به عنوان مخترع ماشین بخار یاد میشود چهره اصلی انقلاب صنعتی است.جیمز وات با وجود عدم سابقه آکادمیک، با نوآوریهای خود بر روی موتور بخار نیوکومن، به عنوان مخترع اولین ماشین بخار شناخته میشود .اختراعات وات شامل اضافه کردن محفظه جداگانه تراکم بخار، عایقبندی سیلندر بخار و اختراع ماشین دوطرفه بود.این اختراعات به طور قابل توجهی کارایی و کاربرد موتور بخار را افزایش داد.

موتور بخار به عنوان منبع نیروی محرکه در انقلاب صنعتی نقشی اساسی ایفا کرد. پیش از آن، نیروی کار انسان و منابع محدودی مانند آب و باد، ظرفیت تولید صنعتی را محدود میکردند در حالیکه موتور بخار این محدودیت را از بین برد و به طور قابل توجهی ظرفیت تولید را افزایش داد. موتور بخار به عنوان نیروی محرکه اصلی انقلاب صنعتی، تحولات عظیمی را در صنایع مختلف به وجود آورد.

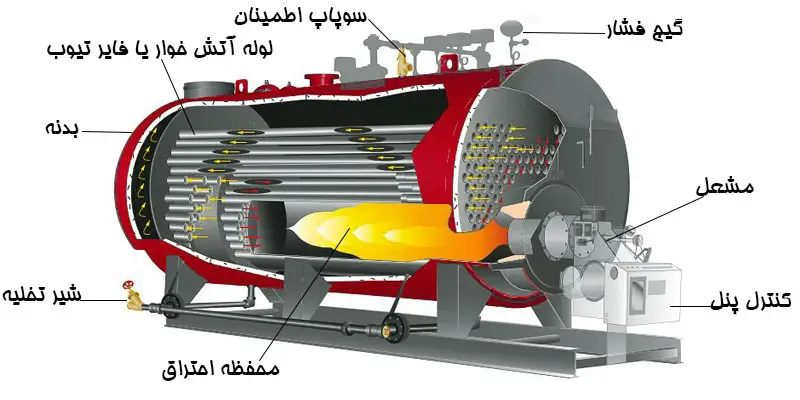

بخش های مختلف دیگ بخار

داخل دیگبخار شامل دو بخش طرف آتش و طرف آب است. سطح گرمایی دیگبخار به مجموع کلیه سطوح در طرف آتش دیگبخار گفته میشود و تمام بخشهای داخلی و تحت فشار یک دیگبخار از آلیاژهای آهنی ساخته میشوند.

انواع دیگ های بخار

دیگهای بخار از نظر جنس به دو دسته چدنی و فولادی تقسیمبندی میشوند

دیگبخار چدنی : برای تولید بخار کم فشار ساخته میشود و به همین دلیل بیشتر در مواردی نظیر سامانههای گرمایش مرکزی استفاده می شود

دیگ بخار فولادی: یکی از اجزای مهم موتورخانه محسوب می شود که با گرمای حاصل از سوختن یک ماده سوختنی (گازوئیل، گاز) تبادل حرارت بین آتش و آب را انجام می دهد.

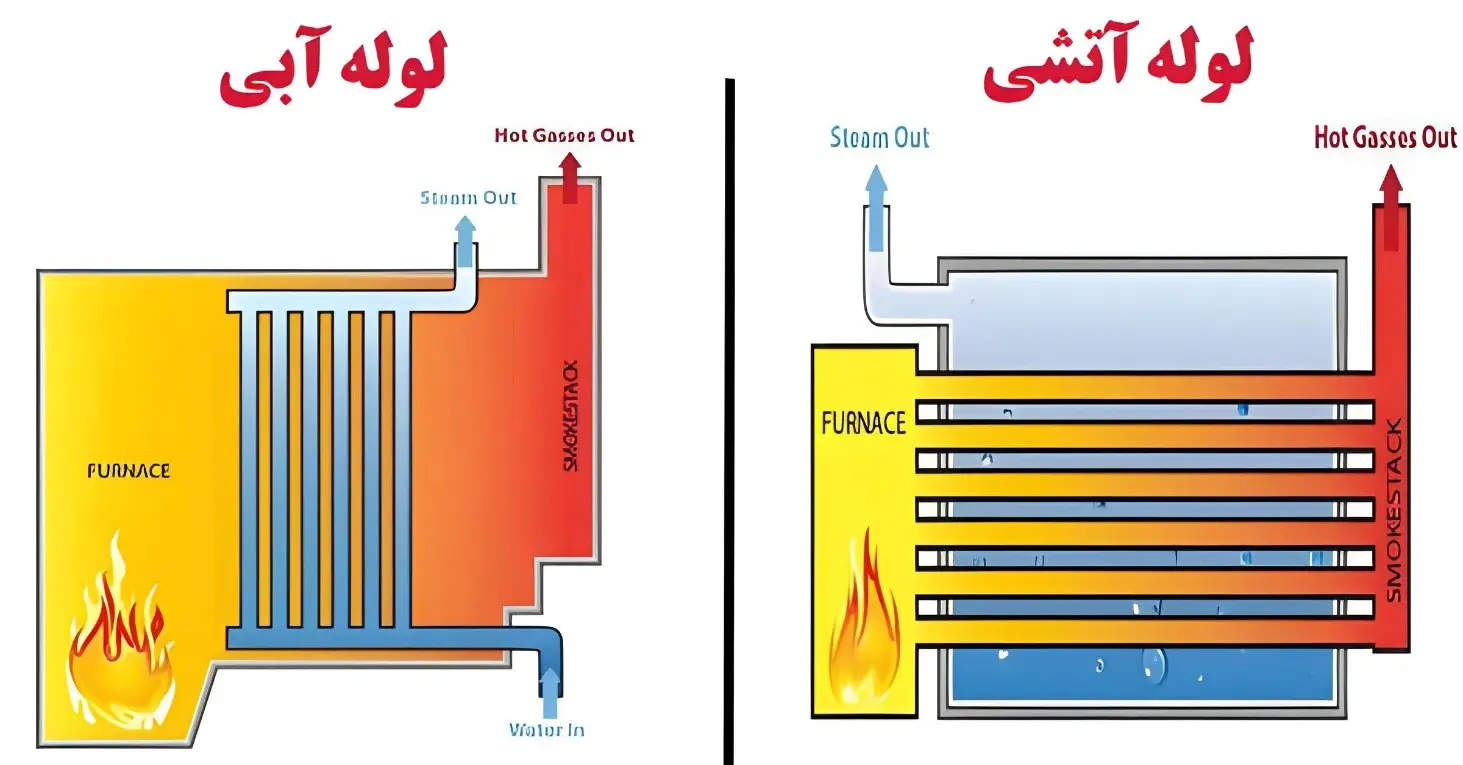

بیشتر دیگهای بخار از گونه فولادی هستندکه دو نوع شناخته شده ی آنها در دنیا شامل دیگ های بخار لوله آبی (water tube-boiler) و لوله آتشی

(fire tube-boiler) می شود.

دیگ بخار چدنی چیست؟

دیگ های چدنی وظیفه انتقال حرارت حاصل از احتراق به سیال را بر عهده دارند که در موتورخانه ساختمان ها نصب می شوند، همچنین می توان گفت که دیگ های چدنی یک مخزن تحت فشار می باشند که از آن ها جهت گرمایش ساختمان های مختلف، تأمین آب گرم مصرفی یا آب گرم استخر و غیره استفاده می شود.

دیگ چدنی محفظه ای است که انرژی گرمایی حاصل از احتراق درون مشعل را به سیال درون خود انتقال می دهد و آب را گرم می کند، سپس آب گرم شده از طریق پمپ ها وارد مدار گرمایشی می شود و انتقال حرارت از طریق سیستم های گرمایشی مانند فن کویل، شوفاژ و غیره صورت می گیرد، سپس دمای آب پایین آمده و دوباره وارد دیگ می شود و این چرخه مجدد تکرار می گردد. دیگ های چدنی از یک سطح گرمایشی و یک کوره تشکیل شده اند که سطح گرمایشی مساحت سطحی است که در معرض احتراق قرار می گیرد،شایان ذکر است در کوره فضایی احتراق صورت می گیرد.

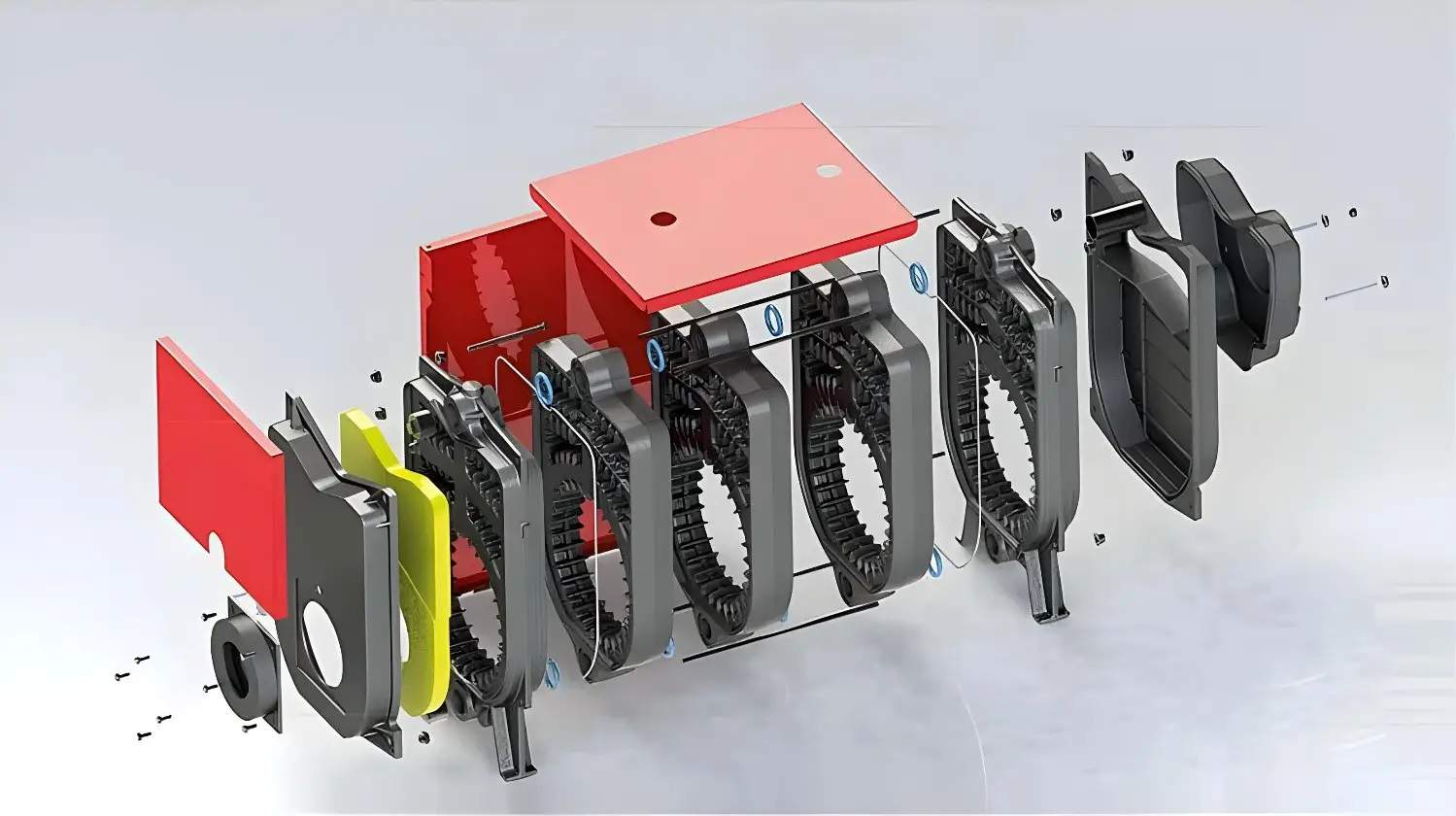

اجزاء دیگ بخار چدنی

پرهها: وظیفهی انتقال حرارت از مشعل به دیگ را دارند. تعداد پرهها نشاندهنده ظرفیت دیگ است و میتوان آنها را بهصورت جداگانه مونتاژ کرد.

آستر نسوز، ملات و آجر نسوز: برای محافظت پرهها از شعله مستقیم استفاده میشوند.

حفرهها: برای خروج گازهای حاصل از احتراق در جلو و عقب دیگ تعبیه شدهاند.

سوراخها: برای اتصال لولههای رفت و برگشت آب، ترموستات، دماسنج، فشارسنج و شیر انبساط در دو طرف دیگ تعبیه شدهاند.

ترموستات: برای تنظیم دمای آب خروجی از دیگ استفاده میشود.

دماسنج: دمای آب داخل دیگ را نشان میدهد.

فشارسنج: فشار آب داخل دیگ را نشان میدهد.

شیر انبساط: برای تنظیم حجم آب داخل دیگ استفاده میشود.

چدن دارای خاصیت شکنندگی می باشد به همین دلیل در هنگام انتقال دیگ به موتور خانه باید دقت کافی را داشته باشیم، از طرفی دندانه دار بودن چدن سبب افزایش سطح انتقال حرارت و تبادل آن با آب می شود که باعث افزایش راندمان دیگ می گردد. دیگ های چدنی قابلیت کارکرد با سوخت های گاز و گازوییل را دارا می باشند، همچنین محدوده فشار کاری که دیگ های چدنی در آن می توانند کار کنند 3 تا 5 اتمسفر می باشد.

مراحل مونتاژ دیگ های چدنی

آمادهسازی پایه

ساخت پایه بتنی تراز به ارتفاع حداقل 10 سانتیمتر

اتصال پرهها

تمیز کردن پرهها با پارچه تمیز

استفاده از نخ نسوز و پوشش ضد زنگ در محل اتصال

نصب صحیح بوشها و آببندی با نوار تفلون

نصب اتصالات

اتصال لوله رفت (خروج آب) در بالا و انتهای دیگ

اتصال لوله برگشت (ورود آب) در پایین و جلوی دیگ

نصب مشعل

ظرفیت مشعل حداکثر 10% کمتر از ظرفیت دیگ باشد

طول شعله ¾ طول دیگ را پوشش دهد.

مشعل در مرکز کوره و بهصورت افقی نصب شود.

نکات مهم

- برای جلوگیری از تنشهای حرارتی، از پایه بتنی مناسب استفاده کنید.

- جهت راندمان بالا، لوله رفت را در بالا و انتهای دیگ و لوله برگشت را در پایین و جلوی دیگ نصب کنید.

- برای جلوگیری از ترک خوردن پرهها، از ضربه خوردن آنها در هنگام جابجایی خودداری کنید.

- از نوار تفلون برای آببندی اتصالات استفاده کنید.

- قبل از راهاندازی، تست اولیه با فشار کاری مورد نظر را انجام دهید.

- مونتاژ دیگ چدنی باید توسط افراد متخصص و با تجربه انجام شود.

- توجه داشته باشید که مونتاژ صحیح علاوه بر افزایش راندمان دیگ سبب جلوگیری از نشتی و ترک خوردن پره و همچنین افزایش طول عمر دیگ نیز می شود.

- موارد مهم در هنگام محاسبات انتخاب بویلر چدنی

ظرفیت

ظرفیت بویلر باید متناسب با نیاز گرمایشی ساختمان یا استخر و آب گرم مصرفی باشد.

برای کاربری مسکونی، از 150 کیلوکالری به ازای هر متر مربع زیربنا به عنوان برآورد اولیه استفاده کنید سپس20% به ظرفیت محاسبه شده به عنوان ضریب اطمینان اضافه کنید.(محاسبه ی فوق برای شهر هایی با آب و هوای معتدل صادق می باشد.)

انتخاب مشعل

ظرفیت مشعل باید 20% از ظرفیت دیگ موتور خانه بالاتر در نظر گرفته شود.

بویلرهای بزرگ

برای ساختمان های 8 واحد یا بیشتر یا متراژ بالای 1000 متر مربع، از دو بویلر 60% ظرفیت کل استفاده کنید.

جلوگیری از رسوب

از سیستم رسوب زدا یا سختی گیر مغناطیسی یا رزینی در آب ورودی به بویلر چدنی برای جلوگیری از تشکیل رسوب در پایپینگ،شیرآلات،پمپ و دیگ چدنی آب گرم استفاده کنید.

تنظیم شعله

شعله را طوری تنظیم کنید که به انتهای بویلر برخورد نکند.

نصب و سرویس

نصب و سرویس باید توسط کارشناسان متخصص انجام شود زیرا اگر در هنگام نصب یا تعویض پره دقت کافی به عمل نیاید، دیگ چدنی موتور خانه مشکل آب بندی یا دود بندی پیدا می کند.

عایق بندی

بعد از نصب،کاور برای جلوگیری از انتقال حرارت از بویلر چدنی به محیط موتور خانه و همچنین زیبا سازی موتور خانه نصب شود.

کنترل دما

برای کنترل مشعل و همچنین تنظیم دمای آب بویلر چدنی از ترموستات دیگ چدنی با گستره دمایی ۳۰ الی ۹۰ درجه یا ۳۰ الی ۱۱۰ درجه استفاده شود.

ایمنی

از شیر اطمینان، ترمومتر و مانومتر برای نمایش دما و فشار استفاده کنید.

محاسبه ظرفیت دیگ چدنی

جهت محاسبه ظرفیت دیگ چدنی باید به عوامل مختلفی اعم از زیربنای ساختمان و تعداد واحد های ساختمان، نوع کاربری ساختمان و سایر موارد نیز توجه کرد. علاوه بر موارد ذکر شده می توانید از فرمول زیر جهت محاسبه ظرفیت دیگ چدنی استفاده نمایید:

(تعداد واحد× 6000 کیلو کالری) + (زیر بنای ساختمان×100 کیلو کالری) =ظرفیت دیگ چدنی

جهت اطمینان پیدا کردن از ظرفیت دیگ بهتر است که ظرفیت دیگ را 20 درصد بیشتر از ظرفیت محاسبه شده در نظر بگیرید.

عوامل تاثیرگذار در افزایش طول عمر دیگهای چدنی

انتخاب صحیح

مشعل: باید متناسب با ظرفیت گرمایش تعیین شده باشد.

دیگ: ظرفیت مناسب گرمایشی موجب میشود تا در فصول سرد سال دستگاه بتواند به طور مداوم کار کند و وقفهای در کارکرد آن رخ ندهد همچنین بدنه دیگ باید با ضخامت یکسان و به طور پیوسته ریخته گری شده باشد.

طول دیگ: انتخاب طول مناسب برای دیگ جهت جلوگیری از برخورد شعله ی مشعل با پره های انتهایی و میانی دیگ میشود.

نصب و راه اندازی

سختی گیر: استفاده از سختی گیر رزینی یا رسوب زدا

ملاحظات عملیاتی

کنترل فشار آب: عدم وجود فشار آب زیاد در ساختمان هایی که طبقات زیادی دارند باعث نبودن آب کافی در دیگ می شود و کاهش طول عمر دیگ موتور خانه را به دنبال دارد.

تنظیم شعله: دقت کردن به رنگ شعله که نشان دهنده تنظیم بودن شعله می باشد.

با رعایت این نکات می توانید طول عمر دیگ چدنی خود را به طور قابل توجهی افزایش دهید و از هزینه های تعمیرات و تعویض زودهنگام آن صرفه جویی کنید.

برای بررسی ابزارآلات ویژه تاسیسات کلیک کنید …

مزایا و معایب دیگ های بخار چدنی

مزایا

حمل و نقل آسان: دیگهای چدنی به صورت پرهای ساخته میشوند و به همین دلیل حمل و نقل آنها آسانتر است. همچنین در صورت نیاز به تعمیر، میتوان پرههای آسیبدیده را به راحتی جدا کرد و به محل تعمیر منتقل کرد.

قابلیت تعمیر: در صورت شکستن یا ترک خوردن پرههای دیگ چدنی، میتوان آنها را به راحتی تعویض یا تعمیر کرد. این امر باعث میشود که طول عمر دیگ افزایش یابد و نیاز به تعویض کل دیگ به ندرت پیش بیاید.

قیمت مناسب: دیگهای چدنی به طور کلی از دیگهای فولادی ارزانتر هستند. همچنین هزینههای تعمیر و نگهداری آنها نیز پایینتر است.

قابلیت تنظیم ظرفیت: با کم یا زیاد کردن تعداد پرههای دیگ، میتوان ظرفیت گرمایشی آن را تغییر داد. این امر باعث میشود که دیگ به طور دقیق با نیازهای گرمایشی ساختمان مطابقت داشته باشد.

مقاومت در برابر خوردگی: پرههای دیگ چدنی از چدن خاکستری ریختهگری شدهاند که در برابر خوردگی، زنگ زدگی و دماهای بالا مقاوم است.

قابلیت استفاده با انواع سوخت: دیگهای چدنی را میتوان با مشعلهای گازسوز، گازوئیلسوز و دوگانهسوز استفاده کرد.

معایب

بازده گرمایشی پایین: دیگهای چدنی بازده گرمایشی پایینتری نسبت به برخی از دیگهای فولادی، مانند دیگهای سه پاس فولادی، دارند. این به این معنی است که آنها برای تولید گرمای مشابه به سوخت بیشتری نیاز دارند.

حساسیت به کم آبی: اگر قبل از روشن کردن مشعل، آب داخل دیگ نباشد، ممکن است به آن آسیب برسد.

رسوب گیری: به دلیل ساختار تو در تو بودن دیگهای چدنی، آنها بیشتر در معرض رسوبگیری قرار دارند. رسوب میتواند به مرور زمان باعث کاهش راندمان دیگ و افزایش مصرف سوخت شود.

ترک خوردن در شرایط خاص: در صورت بالا بودن اختلاف دمای آب رفت و برگشتی و یا فشار کاری بالا، احتمال ترک خوردن دیگ چدنی وجود دارد.

هزینه ی بالای نصب: راهاندازی و نصب دیگ چدنی به دلیل وزن زیاد و قطعات مجزا، هزینه بالایی دارد.

نامناسب برای ظرفیت های بالا: دیگهای چدنی برای سیستمهای گرمایشی با ظرفیت بالا مناسب نیستند.

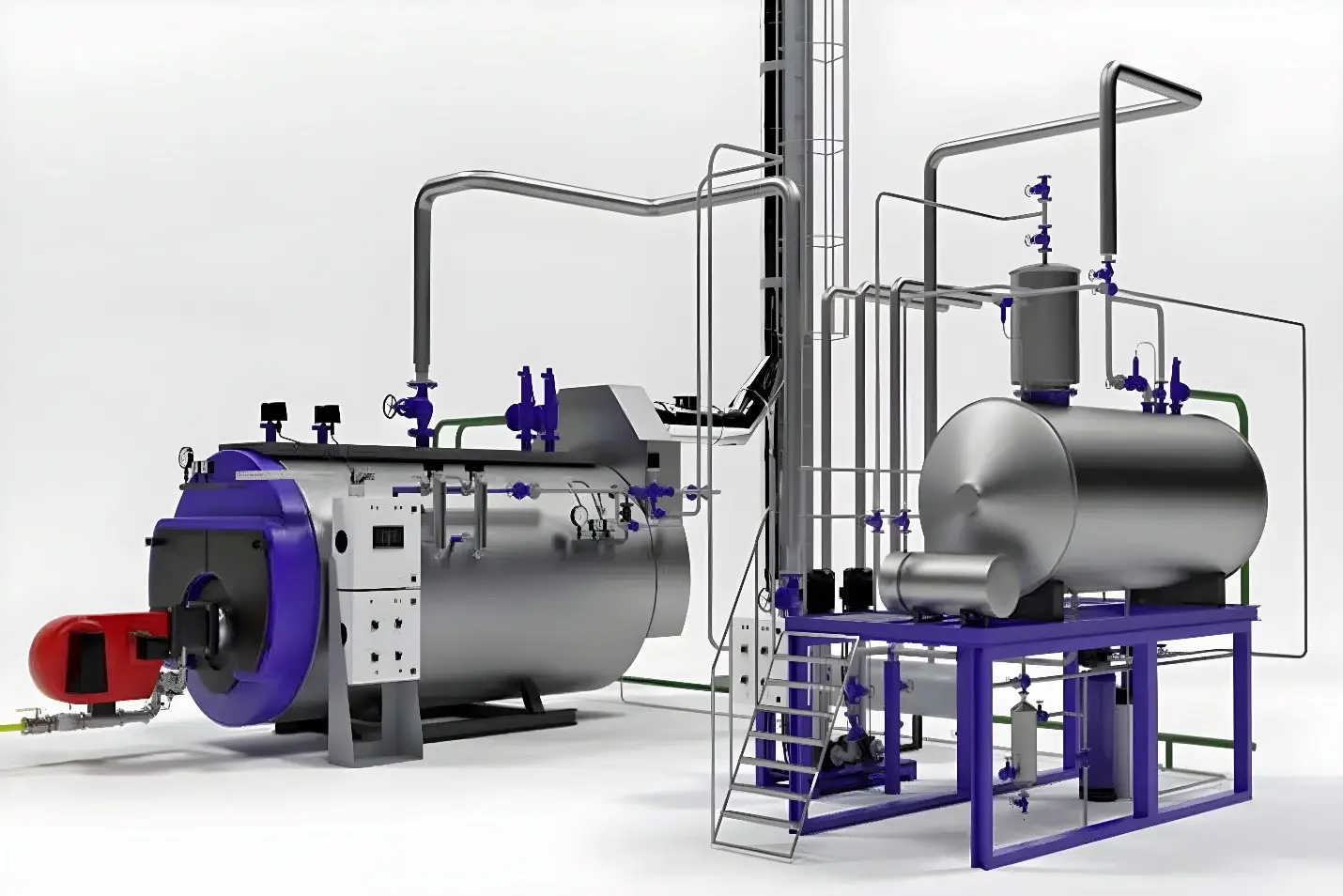

دیگ بخار فولادی چیست؟

دیگ فولادی یا بویلر فولادی یکی از اجزای مهم موتورخانه محسوب می شود که با گرمای حاصل از سوختن یک ماده سوختنی (گازوئیل، گاز) تبادل حرارت بین آتش و آب را انجام می دهد.

دیگ های بخار فولادی

جنس

بدنه، کوره و شبکه ها از فولاد آلیاژی مخصوص ساخت مخازن تحت فشار و حرارت مطابق با DIN 17 MN4 ساخته شده اند و لوله ها از نوع لوله های آتش خوار بدون درز DIN ST 35-8 هستند.

ظرفیت

دیگ های فولادی آب گرم و آب داغ در ظرفیت های 5000 تا 50000000 کیلو کالری بر ساعت تولید می شوند.

ویژگی های ایمنی

مجهز به سیستم و دریچه ضدانفجار برای جلوگیری از انفجارات احتراق مشعل می باشد.

انواع دیگ های فولادی

دیگ های فولادی از نظر کاربرد به چند دسته تقسیم می شوند که مهم ترین آنها عبارتند از:

دیگ های آب گرم یا دیگ های آب داغ (Hot water boiler)

دیگ های فولادی بخار (Steam boiler)

دیگ فولادی در ظرفیت های مختلف برای آپارتمان ها، استخر، برج های مسکونی و تجاری، هتل ها، کارخانه جات و دانشگاه ها مورد استفاده قرار می گیرد.

دیگه فولادی بر خلاف دیگ چدنی، یک پارچه و در کار خانه تولید می شوند. جنس این دیگ ها از ورق و لوله فولادی آتش خوار است.

این دیگ ها به دو دسته تقسیم می شوند:

دیگ های بخار لوله آبی(water tube-boiler) & دیگ های بخار لوله آتشی(fire tube-boiler)

دیگ های بخار لوله آتشی و لوله آبی

دیگ بخار لولهآتشی (Fire-tube Boiler)

یک نوع بویلر صنعتی است که از طریق لولههای آتشین حرارت به آب منتقل میکند تا آب را به بخار تبدیل کند. این نوع بویلر معمولاً برای کاربردهای کوچک و متوسط مناسب است و به دلیل ساختار ساده و کمهزینهاش، در برخی صنایع و کارخانهها استفاده میشود.

اجزای اصلی دیگ بخار لوله آتشی

لولههای آتشین (Fire Tubes): این لولهها در داخل محفظه بویلر قرار دارند و سوخت (مانند گاز طبیعی، نفت، زغال سنگ و …) در آنها میسوزد. حرارت از سوخت به دیوارههای لولههای آتشین منتقل میشود و سپس به آب اطراف آنها منتقل میشود.

محفظه اصلی (Shell): این محفظه در اطراف لولههای آتشین قرار دارد و حاوی آب است که به بخار تبدیل میشود. آب به دلیل حرارتی که از لولههای آتشین دریافت میکند، به بخار تبدیل میشود و سپس به سیستمهای مختلف منتقل میشود.

مشعل (Burner): مشعل سوخت را میسوزاند تا حرارت مورد نیاز برای تبدیل آب به بخار تأمین شود. مشعل میتواند بر اساس نوع سوخت و نیازهای حرارتی بویلر متفاوت باشد.

سیستم کنترل و نظارت: برای کنترل دما، فشار، و سایر پارامترهای عملکرد بویلر و همچنین برای ایمنی و بهرهوری بالا، سیستمهای کنترل و نظارت به کار میرود.

عملکرد دیگ بخار لوله آتشی

سوخت در مشعل میسوزد و حرارتی ایجاد میکند که به لولههای آتشین منتقل میشود.

حرارت از لولههای آتشین به آب در محفظه اصلی بویلر منتقل میشود.

آب به دلیل گرمای لولههای آتشین به بخار تبدیل میشود.

بخار تولید شده از بویلر خارج شده و به سیستمهای مصرفی منتقل میشود، مانند گرمایش، تأمین برق، یا فرآیندهای صنعتی.

مزایا و محدودیتها

مزایا

ساختار ساده و قیمت کمتر نسبت به بویلرهای دیگر.

نصب و راهاندازی آسان.

مناسب برای کاربردهای کوچک و متوسط.

محدودیتها

با توجه به ساختار لولههای آتشین، معمولاً برای فشارهای بالا مناسب نیستند.

کارایی برخی از این بویلرها در مصرف انرژی و بهرهوری پایینتر است.

کاربردهای دیگ بخار لوله آتشی

گرمایش ساختمانها و تأمین گرمایش مرکزی.

استفاده در صنایع کوچک و متوسط برای تأمین بخار برای فرآیندهای صنعتی.

کاربرد در صنایع کوچک مانند پزشکی، آشپزخانهها، و غیره.

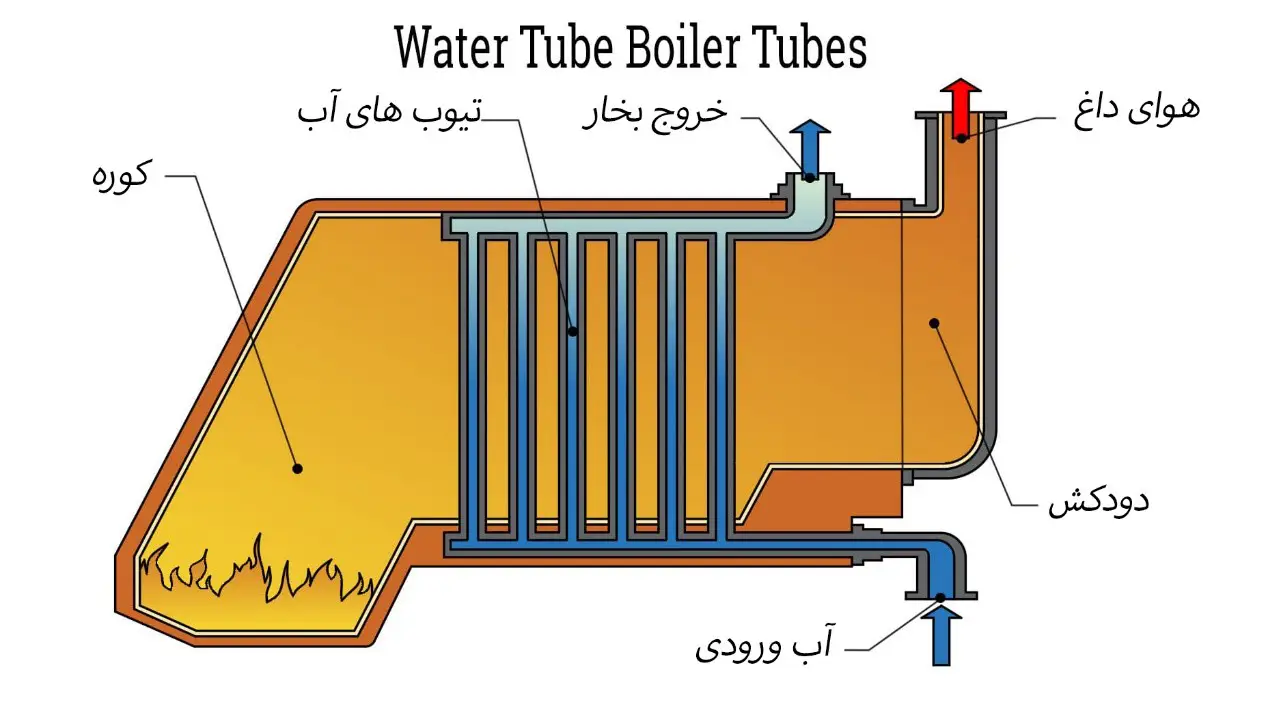

دیگ بخار لوله آبی (Water-tube Boiler)

یک نوع بویلر صنعتی است که در آن آب درون لولههایی به شکل لوله آبی (water tubes) جریان دارد و حرارت به آنها منتقل میشود تا به بخار تبدیل شود. این نوع بویلر برای کاربردهایی که نیاز به بخار با فشار بالا و کارایی بالاتر دارند، مناسب است.

ساختار و اجزای اصلی دیگ بخار لوله آبی

لولههای آبی (Water Tubes): این لولهها در داخل بویلر قرار دارند و آب درون آنها جریان دارد. حرارت به آب از سوخت (مانند گاز طبیعی، نفت، زغال سنگ و …) منتقل میشود تا به بخار تبدیل شود.

محفظه اصلی (Drum): این محفظه شامل آب است که به بخار تبدیل میشود. در برخی از دیگهای بزرگ، یک یا چند محفظه بزرگتر به نام دومها وجود دارد که برای جمعآوری بخار و جدا کردن آب استفاده میشود.

سیستم خنککننده (Economizer): این بخش به طور معمول در قسمت اول دیگ قرار دارد و دارای دهانههایی برای ورود جریان هوا به دیگ است.

تفاوت دیگ های فولادی لوله آتشی (fire tube-boiler) و لوله آبی (water tube-boiler):

نحوه انتقال حرارت

دیگ های بخار لوله آتشی: گازهای داغ از داخل لولهها عبور میکنند و گرمای خود را به آب اطراف لولهها منتقل میکنند.

دیگ های بخار لوله آبی: آب در داخل لولهها جریان دارد و توسط گازهای داغ که در اطراف لولهها هستند گرم میشود.

فشار کار

دیگ های بخار لوله آتشی: حداکثر تا 30 بار

دیگ های بخار لوله آبی: برای فشارهای بالا (معمولاً بیش از 30 بار) مناسب هستند.

ظرفیت

دیگ های بخار لوله آتشی: معمولاً برای ظرفیتهای پایینتر (تا 30 تن بخار در ساعت) استفاده میشوند.

دیگ های بخار لوله آبی: در ظرفیتهای بسیار بالا (تا چندین هزار تن بخار در ساعت) ساخته میشوند.

بازده

دیگ های بخار لوله آتشی: بازده آنها حدود 70% است.

دیگ های بخار لوله آبی: به طور کلی راندمان کمتری (حدود 80-90%) دارند.

ساخت

دیگ های بخار لوله آتشی: معمولاً در کارخانه به طور کامل ساخته و مونتاژ میشوند.

دیگ های بخار لوله آبی: به صورت قطعات مجزا ساخته شده و در محل نصب مونتاژ میشوند.

هزینه

دیگ های بخار لوله آتشی: به طور کلی ارزانتر از دیگهای واترتیوب هستند.

دیگ های بخار لوله آبی: هزینه ساخت، نصب و نگهداری آنها بیشتر است.

مزایا

مزایای دیگ های بخار لوله آتشی

ارزانتر

سادهتر

اشغال فضای کمتر

نصب و راهاندازی آسانتر

مزایای دیگ های بخار لوله آبی

مناسب برای فشارهای بالا و ظرفیتهای بسیار بالا

قابلیت انعطافپذیری بیشتر در طراحی

راندمان احتراق بهینه

امکان تعمیر و نگهداری آسانتر

کاربردها

دیگ های بخار لوله آتشی: مناسب برای مصارف مسکونی، تجاری و صنعتی با ظرفیتهای پایین تا متوسط

دیگ های بخار لوله آبی: مناسب برای نیروگاهها، صنایع شیمیایی، پالایشگاهها و سایر کاربردهایی که به بخار با فشار و ظرفیت بالا نیاز دارند.

تاثیر کوره و لوله های تماما کروگیت یا چین دار در افزایش راندمان دیگ های بخار آب گرم

کوره دیگها در معرض تنشهای حرارتی شدید ناشی از احتراق سوخت قرار دارند. این تنشها، به خصوص در دیگهای با ظرفیت بالا، میتوانند منجر به انبساط طولی، افزایش قطر و کاهش انتقال حرارت شوند.

دو روش اصلی برای مقابله با این مشکلات وجود دارد

بهبود انتقال حرارت گرداب (V.H.T.E):

این تکنیک با ایجاد جریانهای گردابی در داخل کوره، به افزایش انتقال حرارت و کاهش تنشهای حرارتی کمک میکند.

کوره های کروگیت (Corrugated): این نوع کورهها با داشتن سطح مقطع دایرهای و چیندار، از انبساط طولی و تغییر شکل کوره جلوگیری میکنند.

مزایای کورههای کاروگیت

راندمان بالاتر

انعطافپذیری طولی بیشتر

افزایش سطح انتقال حرارت

استحکام بیشتر

تحمل فشار بالاتر

نکات مهم در انتخاب دیگ های فولادی

انتخاب دیگ فولادی مناسب برای سیستم گرمایشی ساختمان، امری بسیار مهم است و باید با دقت و توجه به فاکتورهای مختلف صورت گیرد. در اینجا به برخی از نکات کلیدی که باید در نظر داشته باشید اشاره میکنم:

ظرفیت

اولین قدم، تعیین دقیق ظرفیت گرمایشی مورد نیاز ساختمان است. این کار با محاسبه متراژ مفید ساختمان، نوع عایقبندی، ضریب اتلاف حرارت و دمای مورد نیاز در داخل ساختمان انجام میشود.

به طور کلی، برای ساختمانهای مسکونی، به ازای هر متر مربع فضای مفید، حدود 100 تا 150 وات ظرفیت گرمایشی مورد نیاز است..

در انتخاب دیگ، باید ظرفیت آن را کمی بیشتر از ظرفیت محاسبه شده در نظر بگیرید تا در روزهای سرد سال و در پیک مصرف، کمبود ظرفیت نداشته باشید.

نوع سوخت

دیگهای فولادی با سوختهای مختلفی از جمله گاز طبیعی، گازوئیل، مازوت و … کار میکنند.

انتخاب نوع سوخت به فاکتورهای مختلفی از جمله دسترسی به نوع سوخت، قیمت سوخت و نوع مشعل موجود بستگی دارد.

به طور کلی، گاز طبیعی به دلیل قیمت پایینتر و آلایندگی کمتر، محبوبترین سوخت برای دیگهای فولادی است.

راندمان

راندمان دیگ، به میزان تبدیل انرژی سوخت به گرمای قابل استفاده اشاره دارد.

دیگهای با راندمان بالا، مصرف سوخت کمتری دارند و به صرفهتر هستند.

هنگام انتخاب دیگ، به برچسب انرژی آن توجه کنید و سعی کنید دیگی را انتخاب کنید که راندمان بالایی داشته باشد.

تعداد دیگ

برای ساختمانهایی که بیش از 8 واحد مسکونی یا متراژ بالای 1000 متر مربع دارند، استفاده از دو دیگ فولادی به جای یک دیگ بزرگ توصیه میشود.

این کار باعث افزایش راندمان و پایداری سیستم گرمایشی میشود و در صورت خرابی یک دیگ، دیگ دیگر میتواند نیاز گرمایشی ساختمان را تامین کند.

برای ساختمانهای عمومی مانند هتلها و بیمارستانها، استفاده از 3 دیگ ضروری است تا در صورت بروز مشکل، سیستم گرمایشی به طور کامل از کار نیفتد.

ملاحظات دیگر

فضای نصب: قبل از خرید دیگ، فضای مورد نیاز برای نصب آن را در نظر بگیرید.

قیمت: دیگهای فولادی در رنج قیمتی مختلفی عرضه میشوند. قبل از خرید، با توجه به بودجه خود، تحقیق کنید و مدلهای مختلف را مقایسه کنید.

برند: برندهای مختلفی دیگهای فولادی را تولید میکنند. قبل از خرید، به دنبال برندهای معتبر و شناخته شده باشید که خدمات پس از فروش مناسبی ارائه میکنند.

توصیههای مهم برای نصب دیگ فولادی

انتخاب محل موتورخانه

موتورخانه باید در مکانی دور از محل سکونت ساکنین و در عین حال به راحتی قابل دسترسی باشد.

درب ورودی بزرگ برای حمل و نقل تجهیزات تاسیساتی ضروری است.

موتورخانه باید دارای نور کافی و تهویه مناسب باشد.

در صورت بزرگ بودن ساختمان، بهتر است موتورخانه در خارج از ساختمان تعبیه شود.

ملاحظات مربوط به دیگ

نصب ترموستات و مانومتر برای نمایش دمای آب و فشار سیستم گرمایشی الزامی است.

باید از یک شیر اطمینان یا ترموستات مستقل با دامنه دمای 30 تا 160 درجه سانتیگراد برای تنظیم دمای دیگ و کنترل مشعل استفاده شود.

دمای کار دیگ آبگرم فولادی و دیگ آب داغ فولادی باید به درستی تنظیم شود.

فونداسیون دیگ باید به درستی و با استحکام کافی اجرا شود تا از لرزش و نشت دیگ جلوگیری شود.

لولهها و اتصالات باید به درستی نصب و عایقبندی شوند تا از هدر رفتن گرما جلوگیری شود.

باید از یک الکتروپمپ مناسب برای گردش آب در سیستم استفاده شود.

سیستم باید به طور مرتب توسط یک تکنسین متخصص بازدید و سرویس شود.

عواملی که باعث افزایش عمر دیگ فولادی می گردد

عوامل متعددی در افزایش طول عمر دیگ فولادی نقش دارند که میتوان آنها را به دو دسته کلی تقسیم کرد:

عوامل مربوط به طراحی و ساخت

استفاده از متریال مناسب: در ساخت دیگ باید از فولادهای آلیاژی با کیفیت بالا و لولههای آتشخوار استاندارد استفاده شود.

طراحی دقیق: دیگ باید مطابق با استانداردهای بینالمللی و بر اساس نقشههای تایید شده طراحی و ساخته شود

ضخامت مناسب: ضخامت ورقهای دیگ باید متناسب با فشار و دمای کاری آن باشد.

جوشکاری صحیح: کلیه جوشکاریهای دیگ باید توسط افراد مجرب و با استفاده از روشهای مناسب انجام شود.

تستهای نهایی: دیگ باید قبل از تحویل، تستهای فشار و نشتی را با موفقیت پشت سر بگذارد.

عوامل مربوط به نصب و نگهداری

نصب صحیح: دیگ باید توسط افراد متخصص و مطابق با دستورالعملهای سازنده نصب شود.

استفاده از سختیگیر: برای جلوگیری از رسوبگذاری در لولهها و دیگ، باید از سختیگیر مناسب استفاده شود.

رسوبزدایی: به طور دورهای (معمولاً سالیانه) باید رسوبزدایی لولهها و دیگ انجام شود.

کنترل کیفیت آب: کیفیت آب تغذیه دیگ باید به طور مرتب کنترل شود و در صورت وجود هرگونه آلاینده، باید از سیستمهای تصفیه مناسب استفاده شود.

تنظیم صحیح مشعل: مشعل باید به درستی تنظیم شود تا احتراق کامل صورت گیرد و از تولید دود و آلایندهها جلوگیری شود.

بازرسی دورهای: دیگ باید به طور دورهای (معمولاً ماهانه) توسط افراد متخصص مورد بازرسی قرار گیرد و در صورت مشاهده هرگونه مشکل، باید نسبت به رفع آن اقدام شود.

سرویسهای دورهای: دیگ باید به طور دورهای (معمولاً سالانه) توسط افراد متخصص سرویس شود و کلیه قطعات آن مورد بررسی و در صورت نیاز تعویض یا تعمیر شوند.

مزایا و معایب دیگ های بخار فولادی

مزایا

قابلیت انعطاف پذیری در ظرفیت: با توجه به نیاز، میتوان ضخامت دیگ را کم یا زیاد کرد و ظرفیت آن را تغییر داد.

بازدهی بالا: به دلیل جنس فولادی، دیگهای فولادی راندمان و بازدهی بالایی دارند.

تحمل فشار بالا: این نوع دیگها برای تحمل فشارهای بسیار بالا (معمولاً تا چندین بار) مناسب هستند.

مقاومت دربرابر شوک های حرارتی : دیگهای فولادی به دلیل ساختارشان، در برابر شوکهای حرارتی ناشی از تغییرات ناگهانی دما مقاوم هستند.

قابلیت احتراق با انواع سوخت ها: این نوع دیگها میتوانند با انواع سوختهای مختلف از جمله گاز، گازوئیل، مازوت و … کار کنند.

عمر طولانی: در صورت مراقبت و نگهداری صحیح، دیگهای فولادی میتوانند عمر طولانی داشته باشند.

معایب

ظرفیت ثابت: ظرفیت حرارتی دیگهای فولادی پس از ساخت ثابت است و نمیتوان آن را تغییر داد.

حمل و نقل دشوار: به دلیل یکپارچه بودن و مونتاژ در کارخانه، جابجایی و حمل و نقل این نوع دیگها سختتر از دیگهای چدنی است.

قیمت بالا: به دلیل استفاده از آلیاژ فولاد، قیمت دیگهای فولادی از دیگهای چدنی بیشتر است.

هزینه تعمیر بالا: به طور کلی، هزینه تعمیر دیگهای فولادی در مقایسه با دیگهای چدنی بیشتر است.

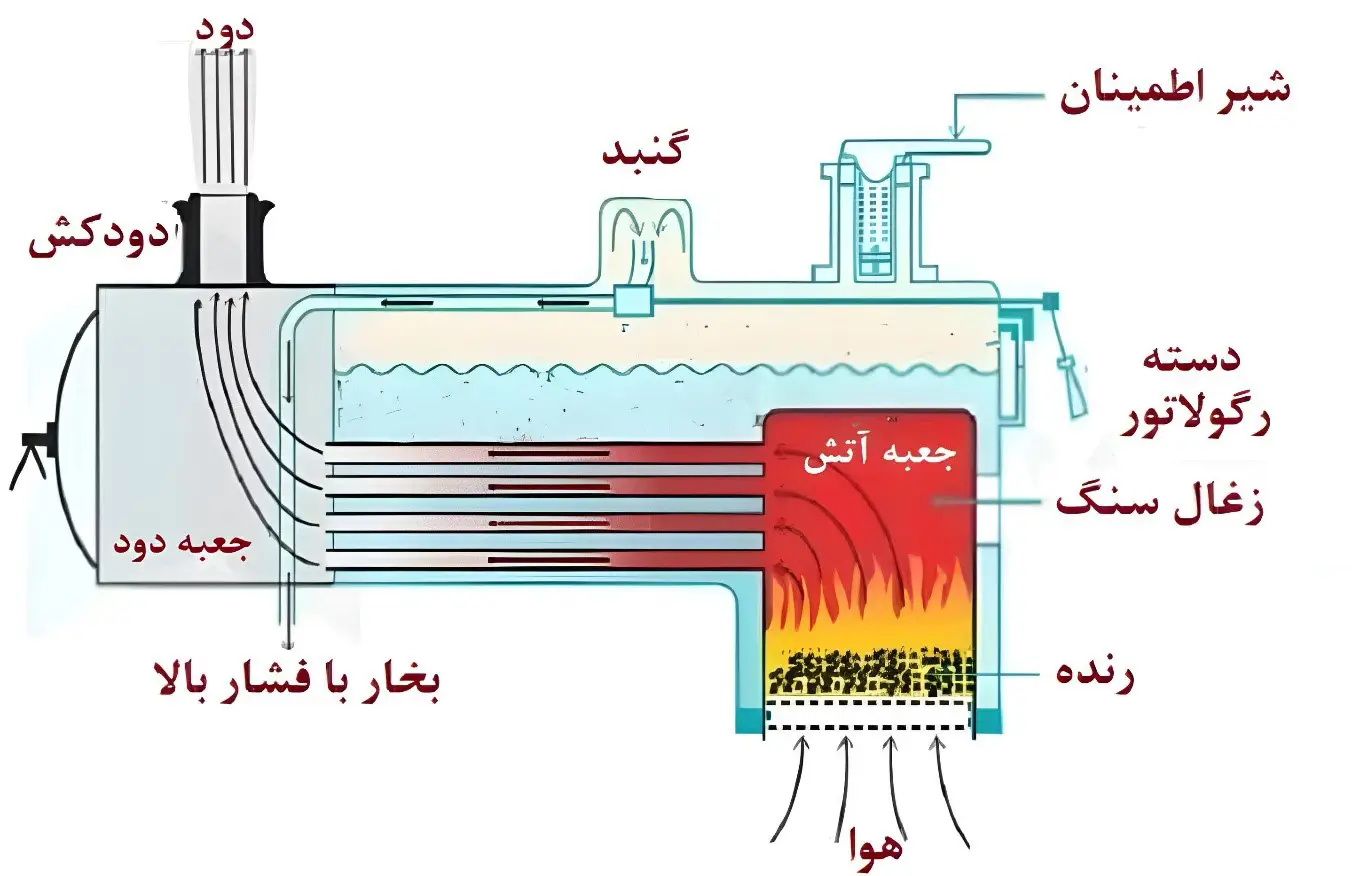

انواع دیگ های بخار براساس تیپ وشکل

دیگ های بخار بر اساس شکل به دیگ بخار چند پاس، دیگ بخار برجی و دیگ بخار جعبه ای تقسیم بندی می شوند.

دیگ های بخار چند پاس

تک پاس

نسل اول بویلرهای زغالسنگ سوز لوکوموتیوهای بخار از این گونه بودهاند که در آنها گازهای ناشی از احتراق مسیر دیگ را یک بار طی میکند و سپس وارد دودکش میشود. این گونه از بویلرها دیگر ساخته نمیشوند.

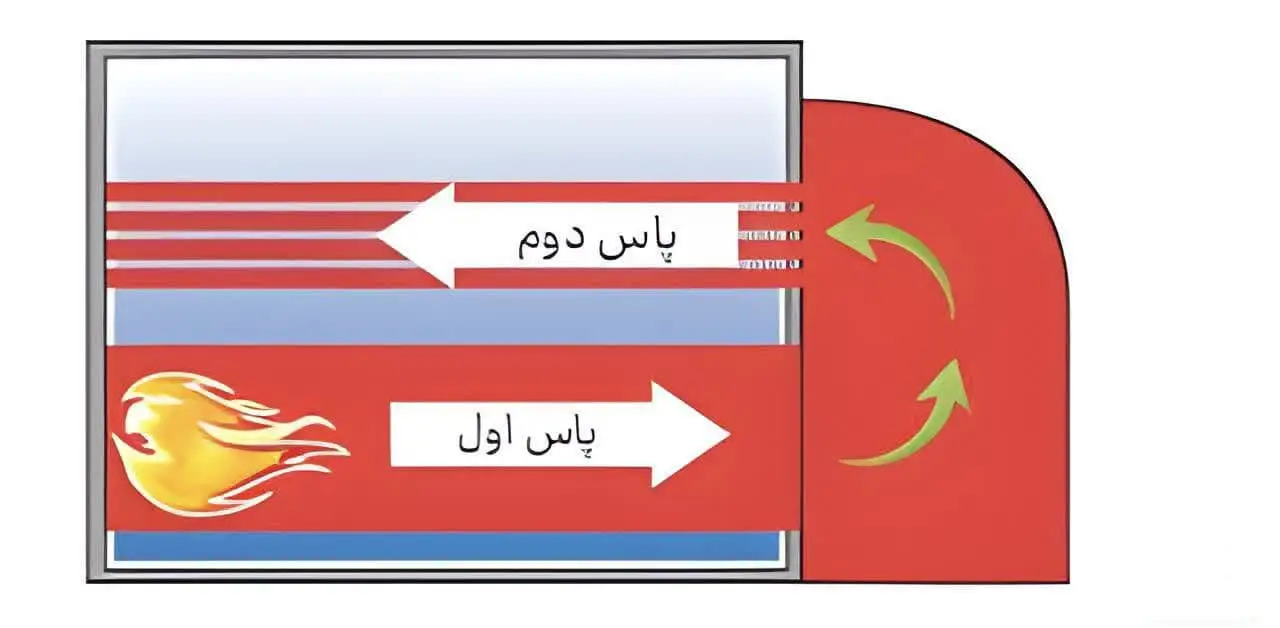

دو پاس

(برای تولید آب گرم) گازهای ناشی از احتراق مسیر دیگ را دو بار طی میکند و سپس وارد دودکش میشود .

کوره برگشتی

گازهای ناشی از احتراق مسیر کوره را دوبار طی میکند و سپس به پاس لولهها منتقل شده و به سمت دودکش حرکت میکند. راندمان بویلرهای کوره برگشتی از بویلرهای دو پاس بیشتر است.

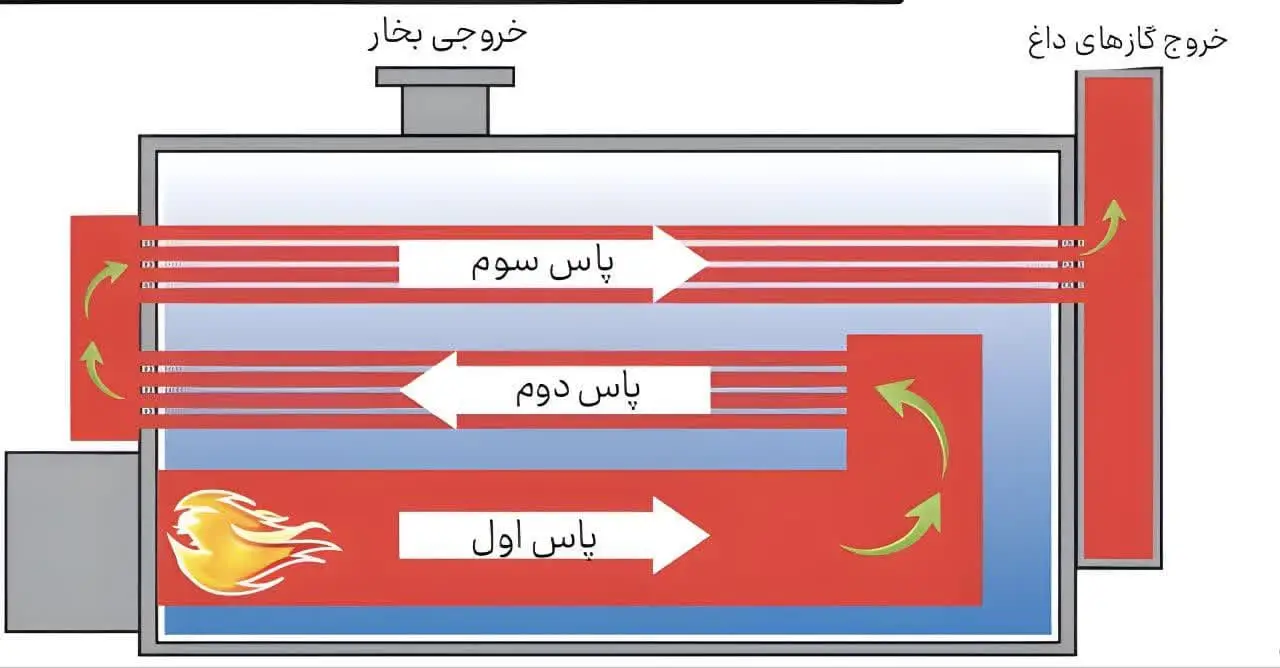

سه پاس

(برای تولید آب گرم و بخار) گازهای ناشی از احتراق مسیر دیگ را سه بار طی میکند و سپس وارد دودکش میشود.

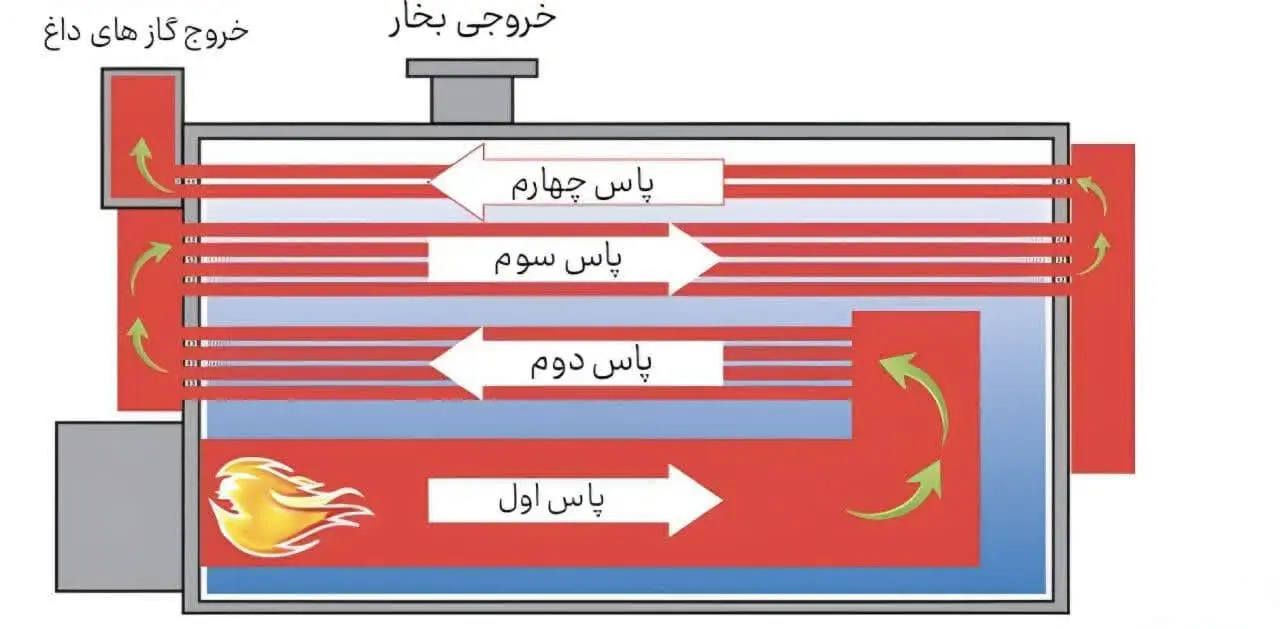

چهار پاس

دیگهای ۴ پاس تنها برای تولید بخار در تناژ بالا تولید میشود. گازهای ناشی از احتراق مسیر دیگ را چهار بار طی میکند و سپس وارد دودکش میشود.

در ظرفیت های مشابه سطح تبادل حرارت و در نتیجه راندمان دیگهای چهارپاسه بیشتر از سه پاسه و سه پاسه نیز بیشتر از دیگهای دو پاسه است. اگرچه راندمان حرارتی دیگهای چهار پاسه از بقیه بیشتر است ولی نوع سوخت و شرایط عملکردی دو محدودیت مهم بر سر راه استفاده از این دیگها است.

برای مثال اگر از سوختهای سنگین در این دیگها استفاده شود انتقال حرارت از محصولات احتراق زیاد خواهد شد و ممکن است دمای دود خروجی از دیگ به زیر دمای شبنم اسید برسد و این باعث خوردگی دودکش و حتی دیگ میشود. همچنین این دیگها بیشتر تحت تأثیر تنشهای حرارتی میباشند.

دیگ های بخار برجی

بیشتر از بصورت دیگ بخار عمود بوده و از گرانش جهت حرکت طبیعی سیال استفاده می شود. این دیگ ها در قدیم بسیار مرسوم بودند. ولی امروزه کمتر مورد استفاده قرار می گیرند.

دیگ های بخار جعبه ای

یک مجموعه متراکم بوده و تمام قسمت ها آن در یک جعبه قرار میگیرند.

انواع بویلر از لحاظ تماس انتهای محفظه احتراق

عقب مرطوب(wet-back)

عقب خشک(dry-back)

شعله برگشتی(reversed fired)

عقب مرطوب(wet-back)

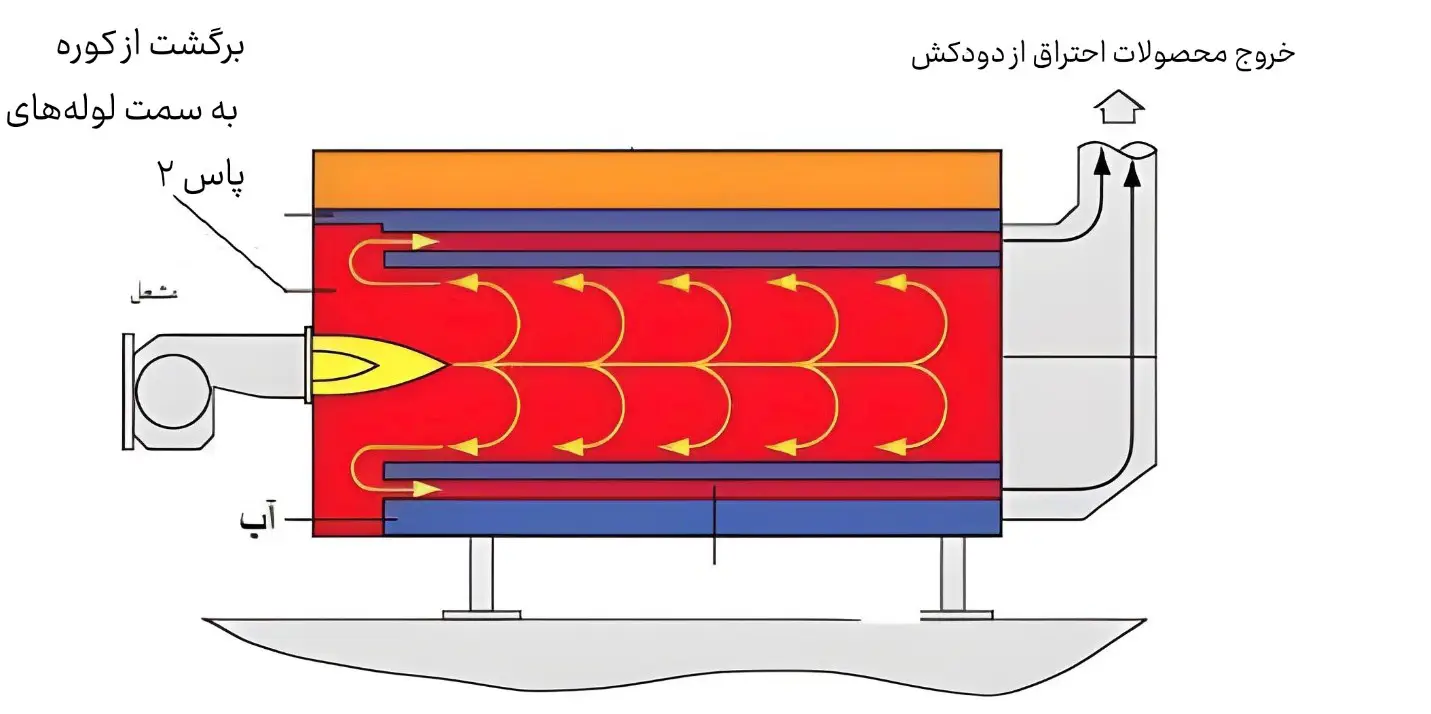

در این دیگ ها از ظرفيت 3 تن در ساعت به بالا ، گازهای داغ خروجی از کوره وارد محفظه برگشت شده سپس به سمت لوله های دود در پاس 2 هدايت می شود. محفظه برگشت در اين نوع ديگ کاملا در داخل آب قرار دارد. گازهای داغ بعد از عبور از پاس 2 مجددا 180 درجه چرخيده و وارد پاس 3 شده، در انتها از دودکش خارج می شود. انتقال حرارت مناسب و راندمان حرارتی بسيار بالا از مزايای اين نوع ديگ ها می باشد.

عقب خشک(dry-back)

در این دیگ ها محفظه برگشت که به صورت بتونی ساخته می شود، خارج از قسمت تحت فشار ديگ قرار دارد. بازده اين نوع ديگ پايين تر بوده و تعميرات و نگه داری آن نيز وقت گيرتر و پرهزينه تر است.

شعله برگشتی (reversed fired)

در این دیگ ها مشعل در کوره بزرگتری کار می کند و شعله پس از برخورد به صفحه انتهايي کوره 180 درجه چرخيده از اطراف مشعل وارد لوله های دود می شود.

انواع دیگ های بخار براساس ظرفیت

دیگ های بخار را می توان بر اساس ظرفیت تولید به سه دسته ظرفیت بالا، ظرفیت متوسط و ظرفیت پایین تقسیم بندی نمود.

دیگ های ظرفیت بالا

دیگ های ظرفیت بالا از نوع بخار لوله ای بوده که به دلیل ظرفیت بالا بیشتر در نیروگاه ها و پتروشیمی ها کاربرد دارند. این دیگ ها توانایی ظرفیت بخار پر فشار دارند از این رو قطر ظرف اصلی کم بوده و از لوله برای عبور آب استفاده می شود. همچنین این بویلرها به دلیل طراحی منحصر به فردشان به بویلر ضد انفجار معروف هستند.

دیگ های ظرفیت متوسط

دیگ های ظرفیت متوسط از نوع بخار پوسته ای هستند. در این دیگ ها بخار بجای انتقال در لوله از طریق پوسته دیگ انتقال پیدا کرده و آتش یا دود داغ از درون لوله ها عبور می کند. ین دیگ ها به دلیل ظرفیت تولید متوسط برای کارگاه ها و کارخانه هایی که مصرف کمتری نسبت به دیگر صنایع دارند استفاده می شود.

دیگ های با ظرفیت کم

دیگ های با ظرفیت کم معمولا از نوع قطاعی هستند. این دیگ ها که اغلب ازنوع دیگ های چدن هستند. به دلیل ظرفیت پایین جهت ایجاد آب گرم برای مصارف خانگی مورد استفاده قرار میگیرند.

دیگ بخار قطاعی

دیگهای بخار قطاعی نوعی از دیگهای بخار آب گرم با فشار پایین هستند که برای تولید بخار در مصارف مختلف مانند گرمایش، تهویه مطبوع و فرآیندهای صنعتی استفاده میشوند.

ویژگیهای کلیدی دیگهای بخار قطاعی

طراحی قطاعی

این دیگها از بخشهای مجزا یا “قطعات” ساخته شدهاند که به هم متصل شدهاند. این امر باعث میشود که آنها نسبت به دیگهای بخار یکپارچه، انعطافپذیرتر و آسانتر برای نصب و نگهداری باشند.

راندمان حرارتی بالا

دیگهای بخار قطاعی به 2دلیل طراحی کارآمد، راندمان حرارتی بالایی دارند. این امر به معنای مصرف کمتر سوخت و هزینههای عملیاتی پایینتر است.

ظرفیتهای مختلف

دیگهای بخار قطاعی در طیف وسیعی از ظرفیتها موجود هستند، از مدلهای کوچک برای مصارف مسکونی تا مدلهای بزرگ برای کاربردهای صنعتی.

قابلیت اطمینان بالا

دیگهای بخار قطاعی به دلیل طراحی ساده و ساخت بادوام، بسیار قابل اعتماد هستند.

هزینه کم

دیگهای بخار قطاعی به طور کلی نسبت به سایر انواع دیگهای بخار، ارزانتر هستند.

کاربردهای دیگهای بخار قطاعی

گرمایش

دیگهای بخار قطاعی برای گرمایش فضاهای مسکونی، تجاری و صنعتی استفاده میشوند.

تهویه مطبوع

دیگهای بخار قطاعی میتوانند برای تولید بخار برای سیستمهای جذب بخار استفاده شوند که برای خنک کردن فضاها استفاده میشوند.

فرآیندهای صنعتی

دیگهای بخار قطاعی در طیف گستردهای از فرآیندهای صنعتی مانند تولید مواد غذایی، نساجی و فرآوری کاغذ استفاده میشوند.

معایب استفاده از دیگهای بخار قطاعی

ظرفیت محدود

دیگهای بخار قطاعی به طور کلی ظرفیت محدودی دارند و ممکن است برای کاربردهای بزرگ مناسب نباشند.

نیاز به آب تصفیه شده

دیگهای بخار قطاعی برای عملکرد صحیح به آب تصفیه شده نیاز دارند.

نیاز به اپراتور ماهر

دیگهای بخار قطاعی برای عملکرد ایمن و کارآمد به اپراتور ماهر نیاز دارند.

اجزای اصلی دیگ بخار

از آنجایی که اجزای تشکیل دهنده دیگ بخار میتوانند بر اساس قطعات خاص تجهیزات و عملکرد متفاوت باشند،آنها را به دو بخش تقسیم می کنیم.در ابتدا به بخشهای اصلی این سیستم میپردازیم. سه جز اصلی همه دیگ های بخار عبارتاند از:

مشعل دیگ بخار

یکی از مهمترین قسمتهای دیگ بخار، مشعل است. اینجاست که اختلاط هوا با منبع سوخت اتفاق میافتد و در نتیجه احتراق ایجاد میشود که گرمای لازم برای گرم کردن سیال را به وجود میآورد. مشعل، حرارت ورودی را با احتراق یک منبع گرما فراهم میکند. به عبارت دیگر، واکنشِ احتراق را در دیگ آغاز میکند.

نحوه عملکرد این قطعه خاص به این صورت است که ترموستات هنگامی که سیستم نیاز به تولید گرما داشته باشد، پیامها را به صورت الکترونیکی به مشعل ارسال میکند. سپس، سوخت توسط مکانیزم فیلتر، از یک منبع بیرونی به دیگ بخار پمپ میشود. یک نازل روی مشعل، این سوخت را به یک اسپری ریز تبدیل میکند و آن را مشتعل می کند که واکنش را در محفظه احتراق به وجود میآورد.

محفظه احتراق دیگ بخار

همانطور که از نام آن پیداست، محفظه احتراق، بخشی از دیگ بخار است که در آن ترکیب سوخت/هوا میسوزد. به همین دلیل، محفظه احتراق معمولا چدنی است و دماغی داخل آن تا چند صد درجه افزایش مییابد. این فرآیند معمولا در مدت زمان بسیار کوتاهی رخ میدهد. پس از احتراق، گرمای تولید شده در این محفظه، به مبدل حرارتی دیگ منتقل میشود.

مبدل حرارتی دیگ بخار

مبدل حرارتی جزئی از دیگ بخار است که اجازه میدهد تا گرما بین دو سیال یا ماده، معمولا آب و گاز، مبادله شود، بدون اینکه مواد با هم مخلوط شوند. مبدل حرارتی دیگ، به گرمای مشعل اجازه میدهد تا آب سیستم را گرم کند. وظیفه مبدل حرارتی، انتقال حرارت از مشعل به آب و بدون تماس مستقیم با آب است. این ایده شبیه به جوشاندن آب در یک قابلمه است.

مبدل حرارتی، گرمای تولید شده توسط مشعلهای داخل محفظه احتراق را به آب موجود در دیگ بخار منتقل میکند. مبدل های حرارتی میتوانند از عناصر مختلفی از جمله لوله های فولادی، چدنی یا مسی ساخته شوند. این اجزا باید از مواد بسیار محکمی ساخته شوند که قادر به مقاومت در برابر درجه حرارت بالا، ماندگاری طولانی و انتقال موثر گرما باشند.

اجزای جانبی دیگ بخار

بسته به نوع و عملکرد سیستم دیگ بخار، ممکن است برخی یا همه اجزای زیر را مشاهده کنید. توجه به این نکته ضروری است که شاید بعضی از این اجزای اضافی در همه انواع دیگ وجود نداشته باشند. اجزای دیگ بخار شامل موارد زیر میشوند:

ترموستات

ترموستات یکیدیگر از اجزای دیگ بخار است که وظیفه دارد سیگنال مناسب را در زمان توقف یا شروع فرآیند به مشعل ارسال کند. آنها بر اساس دمای سیال در دیگ، زمان مناسب این فرآیند را خود به خود تشخیص میدهند.

شیر جریان برگشتی

شیر جریان برگشتی به عنوان یک واحد ایمنی عمل میکند و اجازه میدهد تا سیال فقط در یک جهت جریان یابد.

پمپ سیرکولاتور

یکی دیگر از اجزای دیگ بخار، پمپ سیرکولاتور است که آب گرم را از طریق خطوط تغذیه به رادیاتورها یا سایر خطوط توزیع خارج میکند. این پمپ نقش مهمی در عملکرد دیگ ایفا میکند و باید به خوبی نگهداری شود تا اطمینان پیدا کنید که سیستم تا حد امکان کارآمد است و عملکرد درستی دارد.

کنترل ها

کنترلهای سیستم دیگ بخار، به کاربر اجازه میدهد تا دمای آب، مخلوطهای تامین هوا و سوخت، فشار داخلی و احتراق را تنظیم کند. کنترلها تعداد دفعات روشن شدن مشعل، کیفیت مخلوط سوخت و اکسیژن، سرعت استفاده از سوخت و گرم شدن آب را تنظیم میکنند. از طرفی، کنترلها بخش مهمی از سیستم ایمنی دیگ نیز به حساب میآیند.

بخار کنترل نشده و پرفشار میتواند فوقالعاده خطرناک باشد. کنترلهای سیستمی که به خوبی نگهداری میشوند، به ایمن نگه داشتن دیگ بخار کمک میکنند. با اطمینان از اینکه فشارهای داخل آن خیلی زیاد نمیشود، آب در محدوده دمایی مطمئن باقی میماند و سیستم به درستی به کار خود ادامه میدهد.

کندانسور

هواگیر یا کندانسور، دستگاهی است که اکسیژن و سایر گازهای محلول را از مایعات خارج میکند. در همین حال، کندانسور، یک مبدل حرارتی است که گرمای نهان را از دودکش خارج میکند تا متراکم شده و دوباره وارد دیگ شود. مخازن هواگیر و کندانسورها فقط در سیستم های دیگ بخار استفاده میشوند و در دیگ های آب گرم و روغن داغ استفاده نمیشوند. زیرا در مخازن دیگ بخار، سیال همیشه به صورت مایع است.

دودکش دیگ بخار

مانند بسیاری از تجهیزات صنعتی دیگر، در اینجا نیز دودکش، دود سوخت مصرف شده را با خیال راحت از نمای بیرونی ساختمان خارج میکند. این دودکش ممکن است شبیه یک دودکش آجری سنتی یا از جنس لوله فلزی باشد.

دودکش باید به گونهای ساخته شود که گازهای خطرناکی مانند مونوکسید کربن از داخل فضا منحرف شوند. همچنین باید مطمئن شوید که در نزدیکی پنجرهها و درها، دوباره دود به داخل منزل یا کارخانه برنمیگردد. یعنی باید به گونهای ساخته شود که با جریان قوی باد نیز مقابله کند.

مواد نسوز

این مواد برای پر کردن شکافها یا منافذی که ممکن است در اطراف آتش دیگ بخار باشند، به کار میروند. این کمک میکند تا اطمینان حاصل شود که آتش در محفظه باقی میماند.

خطوط بازگشت

هنگامی که آب یا بخار، سرد میشود و بخار به آب تغییر حالت میدهد، خطوط برگشت این آب را برای گرم شدن مجدد به دیگ برمیگردانند. خطوط برگشت وظیفه دارند سیال خنک شده یا بخار خنک شده را به دیگ برگردانده تا دوباره گرم شود.

سوپرهیتر

سوپرهیتر یکی از اجزای دیگ بخار است که حتما باید وجود داشته باشد و در مسیر گازهای داغ دودکش، قرار میگیرد. گرمای بازیابی شده از گازهای دودکش، در بخارِ قبل از ورود به توربین استفاده میشود. هدف اصلی سوپرهیتر، افزایش دمای بخار اشباع، بدون افزایش فشار آن است.

نشانگر سطح (آبنما)

آبنما وظیفه نمایش سطح آب داخل دیگ را بر عهده دارد. بسته به ظرفیت و استاندارد دیگ، تعداد آبنماهای دیگ بخار یک یا دو عدد خواهد بود. نشانگرهای سطح آب به دو صورت مغناطیسی یا شیشهای ساخته میشوند که هر کدام مزایا و معایبی دارند.

از آنجایی که نظارت بر سطح آب توسط اپراتور بسیار مهم است، شیشههای محافظ و لولههای شیشهای آبنما باید همیشه تمیز باشند. برای اطمینان از عملکرد صحیح و تمیز کردن محفظه آبنما، لازم است به طور دورهای دریچه تخلیه زیر آبنما باز شود تا رسوبات محفظه از بین روند.

مانومتر

مانومتر یا فشار سنج که بر روی کلکتور دستگاههای کنترلی نصب میشود، وظیفه نشان دادن فشار بخار دیگ را بر عهده دارد. پیشنهاد میشود عملیات کالیبراسیون سالیانه را به طور منظم انجام دهید تا از عملکرد مناسب و نمایش دقیق فشار توسط مانومتر مطمئن شوید.

شیر اطمینان

وظیفه شیر اطمینان، کاهش مکانیکی فشار دیگ است. بسته به ظرفیت و استاندارد دیگ، نصب یک یا دو شیر اطمینان بر روی دیگ الزامی است. شیر ایمنی میتواند تک فنر یا دو فنر باشد.

در صورتی که به هر دلیلی سیستم کنترل الکترونیکی دیگ کار نکند و فشار دستگاه از حد مجاز بیشتر شود، برای جلوگیری از انفجار، شیرهای اطمینانِ نصب شده بر روی دیگ به صورت مکانیکی فعال شده و بخار اضافی را آزاد میکند. در این شرایط، فشار را کاهش میدهند و از بروز مشکل و خطر جلوگیری میکند.

اتصالات دیگ بخار

لوله کشی رفت

در دیگ های کوچک معمولا یک لوله برای خروج بخار وجود دارد، قطر این لوله به گونه ای است که سرعت بخار کم باشد تا احتمال ورود قطرات آب به خطوط رفت به حداقل برسد. دیگ های بزرگ می توانند چندین خروجی بخار داشته باشند.

اگرچه برخی از مهندسین ترجیح می دهند برای افزایش حجم ذخیرۀ، هدر بخار را بزرگتر در نظر بگیرند ولی این موضوع معایبی را به دنبال خواهد داشت مگر اینکه تقاضای ناگهانی بخار (به جز در هنگام راه اندازی سیستم) وجود داشته باشد. قطر هدر دیگ می تواند هم اندازه با اتصال پیش بینی شده روی دیگ یا لولۀ مورد استفاده برای خط اصلی بخار باشد.

اندازۀ لولۀ افقی خروجی از دیگ تا هد، باید بر مبنای سنگین تر باری که ممکن است به دیگ اعمال شود تعیین گردد.مبنای تعیین اندازۀ لولۀ خروجی از دیگ تا هدر، همان مبنای تعیین قطر خط لولۀ اصلی ساختمان است. هر گونه تغییر در قطر لوله پس از خروج از دیگ باید توسط زانوی کاهنده انجام شود.

لوله کشی برگشت

در دیگ های چدنی می توان لوله های برگشت را به هر دو طرف دیگ متصل کرد. در دیگ های فولادی ممکن است یک یا دو محل برای اتصال لولۀ برگشت پیش بینی شده باشد. اگر بر روی دیگ دو محل برای اتصال لولۀ برگشت وجود دارد، باید از هر دو محل استفاده شود تا گردش آب در درون دیگ صحیح انجام گردد. برگشت کندانسیت به دیگ می تواند به صورت ثقلی یا تحت فشار پمپ انجام شود.

معمولا در عمل برای هر کدام از دیگ ها از یک پمپ کندانسیت یا پمپ تغذیۀ دیگ بخار استفاده می شود. توسط کنترل سطح آب درون دیگ، کارکرد پمپ هر کدام از دیگ ها کنترل می گردد. در عین حال می توان با استفاده از یک پمپ و تغذیۀ آب به درون مانیفولد مشترک، چندین دیگ را تغذیه کرد. در این صورت توسط کنترل کنندۀ سطح آب هر کدام از دیگ ها، شیر کنترلی بین مانیفولد و آن دیگ کنترل می گردد.

وقتی از چنین سیستمی استفاده می کنید، پمپ برگشت کندانسیت باید به طور مداوم کار کند تا هدر برگشت تحت فشار باشد.قطر لوله کشی برگشت باید بر مبنای بار کل تعیین گردد. اندازۀ خط لولۀ بین پمپ و دیگ بخار باید برای افت فشار بسیار کم و حداکثر دبی پمپ، تعیین گردد.

کاربردهای دیگ بخار

پالایشگاهها

کارخانجات تولید قطعات صنعتی

کارخانجات خودروسازی

تولید بتن

رنگرزی نخ فرش و پارچه

تولید رب گوجهفرنگی

صنایع شیر و فرآوردههای لبنی

تولید نبات، آب نبات و شکلات

تولید کیک، کلوچه و نان

کیورتینگ بتن

صنایع سلولزی و تولید کاغذ

مرغداری و دامداریها

سالنهای پرورش قارچ

صنایع لاستیکسازی

صنعت شستشو از جمله کارواشها، معابر شهری، ناوگان ترابری عمومی (هواپیما، قطار، مترو، اتوبوس و…)

گرمایش مرکزی

تولید سوسیس و کالباس

برای بررسی ابزارآلات ویژه تاسیسات کلیک کنید …

روش تولید دیگ های بخار

طراحی و مهندسی

در این مرحله، مهندسان با توجه به نیازها و الزامات کارفرما، نوع و ظرفیت دیگ بخار را تعیین میکنند و نقشهها و مشخصات فنی دیگ بخار با استفاده از نرمافزارهای تخصصی طراحی و مهندسی CAD انجام میشود.

در این مرحله، به مواردی مانند نوع سوخت مصرفی، راندمان حرارتی، ملاحظات زیستمحیطی و استانداردهای مربوطه توجه میشود.

تهیه مواد اولیه

ورقهای فولادی با ضخامت و کیفیت مناسب، بر اساس نقشههای طراحی تهیه میشوند.

سایر قطعات و اجزای دیگ بخار مانند لولهها، اتصالات، شیرها و … نیز تهیه میشوند.

برش و فرمدهی ورقها

ورقهای فولادی با استفاده از دستگاههای برش لیزری، پلاسما یا گیوتین به ابعاد و اشکال مورد نظر برش داده میشوند.

لبههای برشخورده صاف و تمیز میشوند تا برای جوشکاری آماده شوند.

در صورت نیاز، ورقها با استفاده از پرسهای هیدرولیک یا دستگاههای نورد به شکل مورد نظر خم میشوند.

مونتاژ و جوشکاری

قطعات برشخورده و فرمدهیشده دیگ بخار با استفاده از روشهای مختلف جوشکاری مانند جوشکاری ذوبی، جوشکاری زیر پودری و جوشکاری قوس الکتریکی دستی به یکدیگر متصل میشوند.

در این مرحله، از جوشکاران ماهر و مجرب استفاده میشود تا کیفیت و استحکام جوشها تضمین شود.

پس از جوشکاری، اتصالات و درزهای دیگ بخار به طور کامل آببندی میشوند.

تست و بازرسی

دیگ بخار به طور کامل تست و بازرسی میشود تا از عدم وجود هرگونه نقص یا نشتی در آن اطمینان حاصل شود.

تستهای مختلفی مانند تست هیدرواستاتیک، تست التراسونیک و تست اشعه ایکس انجام میشود.

در صورت مشاهده هرگونه نقص، دیگ بخار مجدداً جوشکاری یا اصلاح میشود.

رنگآمیزی و عایقکاری

سطح بیرونی دیگ بخار با استفاده از رنگهای مخصوص ضد زنگ و مقاوم در برابر حرارت رنگآمیزی میشود.

در صورت نیاز، از عایقهای حرارتی مناسب برای جلوگیری از هدر رفتن گرما استفاده میشود.

نصب و راهاندازی

دیگ بخار در محل مورد نظر نصب و راهاندازی میشود.

اتصالات و لولههای بخار، آب و سوخت به دیگ بخار متصل میشوند.

سیستمهای کنترل و ایمنی دیگ بخار تنظیم و تست میشوند.

آموزش و پشتیبانی

به پرسنل کارفرما آموزش نحوه کار با دیگ بخار و سیستمهای کنترل آن داده میشود.

خدمات پس از فروش و پشتیبانی فنی برای دیگ بخار ارائه میشود.

مشکلات احتمالی دیگ های بخار و راه حل هایشان

دیگهای بخار برای عملکرد ایمن و کارآمد به نگهداری و مراقبت منظم نیاز دارند. در صورت عدم توجه به این موارد، ممکن است با مشکلات مختلفی روبرو شوند.

برخی از مشکلات رایج دیگهای بخار و راهحلهایشان عبارتند از:

نشتی

نشتی در بدنه دیگ بخار، لولهها، اتصالات و شیرها میتواند منجر به هدر رفتن بخار و آب، کاهش فشار و راندمان دیگ بخار و همچنین خطرات ایمنی شود.

راهحل

شناسایی محل نشتی و رفع آن با جوشکاری، لحیمکاری یا تعویض قطعات آسیبدیده.

استفاده از مواد آببندی مناسب برای اتصالات و شیرها.

بازرسی منظم دیگ بخار برای شناسایی و رفع نشتیهای احتمالی.

خوردگی

خوردگی بدنه دیگ بخار، لولهها و سایر اجزا میتواند منجر به نازک شدن، سوراخ شدن و خرابی دیگ بخار شود.

راهحل

استفاده از آب تصفیهشده برای تغذیه دیگ بخار.

کنترل pH آب تغذیه دیگ بخار.

استفاده از مواد ضد خوردگی مناسب.

بازرسی منظم دیگ بخار برای شناسایی و رفع علائم خوردگی.

ترک خوردگی

ترک خوردگی در بدنه دیگ بخار، لولهها و سایر اجزا میتواند منجر به نشتی، انفجار و خرابی دیگ بخار شود.

راهحل

بازرسی منظم دیگ بخار برای شناسایی ترکهای احتمالی.

تعمیر یا تعویض قطعات ترکخورده.

کاهش تنشهای حرارتی در دیگ بخار.

رسوب

رسوبات و جرم میتوانند در داخل دیگ بخار و لولهها انباشته شوند و باعث کاهش انتقال حرارت، افزایش مصرف سوخت، کاهش راندمان و همچنین خوردگی و خرابی دیگ بخار شوند.

راهحل

استفاده از آب تصفیهشده برای تغذیه دیگ بخار.

انجام رسوبزدایی منظم دیگ بخار با استفاده از روشهای شیمیایی یا مکانیکی.

کنترل کیفیت آب تغذیه دیگ بخار.

مشکلات مشعل

مشعل دیگ بخار ممکن است به دلیل کثیفی، فرسودگی یا تنظیمات نامناسب به درستی کار نکند. این امر میتواند منجر به احتراق ناقص، تولید دود و آلاینده، کاهش راندمان و همچنین خطرات ایمنی شود.

راهحل

بازرسی و تمیز کردن منظم مشعل.

تنظیم مشعل مطابق با دستورالعملهای سازنده.

تعویض قطعات فرسوده مشعل.

مشکلات سیستمهای کنترل

سیستمهای کنترل دیگ بخار ممکن است به دلیل خرابی اجزا، سیمکشی یا تنظیمات نامناسب به درستی کار نکنند. این امر میتواند منجر به نوسانات دما و فشار، خاموش شدن ناگهانی دیگ بخار و همچنین خطرات ایمنی شود.

راهحل

بازرسی و تست منظم سیستمهای کنترل.

عیبیابی و رفع عیوب سیستمهای کنترل.

تنظیم سیستمهای کنترل مطابق با دستورالعملهای سازنده

سرویس و نگهداری دیگ بخار

سرویس و نگهداری دستگاههای دیگ بخار به چندین شکل میتواند انجام شود، که این وابسته به نوع و اندازه دیگ بخار، شرایط کاربری، و تجهیزات مورد استفاده به صورت زیر است:

بازرسیهای دورهای

بازرسیهای دورهای دیگهای بخار، به منظور بررسی وضعیت کلی دیگ بخار، عملکرد آن و اطمینان از ایمنی و کارایی آن انجام میشود. این بازرسیها به طور منظم و در فواصل زمانی مشخص، مطابق با دستورالعملهای سازنده و استانداردهای مربوطه انجام میشود.

موارد مورد بررسی در بازرسیهای دورهای

بازرسی خارجی: بررسی بدنه دیگ بخار، اتصالات، لولهها، شیرها و سایر اجزا برای وجود ترک، خوردگی، نشتی و سایر عیوب.

بازرسی داخلی: بررسی داخل دیگ بخار برای وجود رسوبات، جرم، خوردگی و سایر عیوب.

تستهای هیدرواستاتیک: تست فشار دیگ بخار برای اطمینان از استحکام و عدم نشتی آن.

تستهای التراسونیک: بررسی ضخامت لولهها و اتصالات دیگ بخار برای شناسایی نقاط نازک یا ضعیف.

بازرسی سیستمهای کنترل و ایمنی: بررسی عملکرد مشعل، سیستمهای کنترل دما و فشار، سیستمهای اطفاء حریق و سایر سیستمهای ایمنی.

آزمایشهای شیمیایی آب: بررسی کیفیت آب تغذیه دیگ بخار برای اطمینان از عدم وجود آلایندههایی که میتوانند به دیگ بخار آسیب برسانند.

تنظیم و کالیبراسیون

تنظیم و کالیبراسیون دیگهای بخار، به منظور اطمینان از عملکرد صحیح و کارآمد آنها انجام میشود. در این فرآیند، تنظیمات مختلف دیگ بخار مانند مشعل، سیستمهای کنترل دما و فشار، شیرها و … به گونهای تنظیم میشوند که دیگ بخار با حداکثر راندمان و بهینهترین حالت کار کند.

موارد قابل تنظیم در دیگهای بخار

مشعل: تنظیم نسبت هوا به سوخت، تنظیم دمای شعله، تنظیم زاویه شعله و …

سیستمهای کنترل دما و فشار: تنظیم دمای بخار، تنظیم فشار بخار، تنظیم سطح آب در دیگ بخار و …

شیرها: تنظیم فشار بخار، تنظیم جریان بخار، تنظیم دمای بخار و …

سایر تنظیمات: تنظیم فنها، تنظیم پمپها، تنظیم سیستمهای ایمنی و …

مراحل کلی تنظیم و کالیبراسیون دیگهای بخار

مطالعه دستورالعملهای سازنده: قبل از هر گونه تنظیم یا کالیبراسیون، باید دستورالعملهای سازنده دیگ بخار را به دقت مطالعه کرد.

آمادهسازی دیگ بخار: دیگ بخار باید تمیز، خشک و عاری از هرگونه رسوب یا جرم باشد.

تنظیم مشعل: مشعل باید مطابق با دستورالعملهای سازنده تنظیم شود.

تنظیم سیستمهای کنترل دما و فشار: سیستمهای کنترل دما و فشار باید مطابق با دستورالعملهای سازنده تنظیم شوند.

تنظیم شیرها: شیرها باید مطابق با دستورالعملهای سازنده تنظیم شوند.

کالیبره کردن ابزارهای اندازهگیری: ابزارهای اندازهگیری مانند مانومتر، ترمومتر و گج سطح آب باید با استفاده از تجهیزات تست و کالیبراسیون کالیبره شوند.

تست و راهاندازی: پس از انجام تنظیمات و کالیبراسیون، دیگ بخار باید تست و راهاندازی شود تا از عملکرد صحیح آن اطمینان حاصل شود.

تمیزکاری

تمیزکاری دیگهای بخار به طور منظم و اصولی، برای حفظ عملکرد ایمن و کارآمد آنها و همچنین افزایش طول عمرشان ضروری است. در فرآیند تمیزکاری دیگ بخار، رسوبات، جرم، آلودگیها و سایر مواد زائد از داخل و خارج دیگ بخار زدوده میشوند.

مراحل کلی تمیزکاری دیگهای بخار

آمادهسازی دیگ بخار

دیگ بخار باید خاموش، سرد و تخلیه شود.

بازرسی

داخل و خارج دیگ بخار باید به دقت بازرسی شود تا میزان رسوبات، جرم و آلودگیها مشخص شود.

انتخاب روش تمیزکاری

روش تمیزکاری مناسب با توجه به نوع و میزان رسوبات، جرم و آلودگیها انتخاب میشود.

انجام تمیزکاری

تمیزکاری دیگ بخار با استفاده از روش انتخابشده انجام میشود. روشهای مختلفی برای تمیزکاری دیگهای بخار وجود دارد، از جمله:

تمیزکاری مکانیکی

در این روش از برسها، اسکنهها و سایر ابزارهای مکانیکی برای جدا کردن رسوبات و جرم از سطوح دیگ بخار استفاده میشود.

تمیزکاری شیمیایی

در این روش از محلولهای شیمیایی برای حل کردن رسوبات و جرم استفاده میشود.

تمیزکاری با بخار

در این روش از بخار با فشار بالا برای جدا کردن رسوبات و جرم از سطوح دیگ بخار استفاده میشود.

خنثیسازی و شستشو

پس از انجام تمیزکاری، مواد شیمیایی باقیمانده باید خنثی و شسته شوند.

بازرسی نهایی

دیگ بخار باید مجدداً بازرسی شود تا از تمیز شدن کامل آن اطمینان حاصل شود.

راهاندازی

دیگ بخار به طور مجدد راهاندازی و تست میشود.

تعمیرات

دیگهای بخار برای عملکرد ایمن و کارآمد به تعمیرات و نگهداری منظم نیاز دارند. تعمیرات دیگهای بخار شامل طیف وسیعی از اقدامات میشود، از جمله رفع عیوب جزئی تا تعویض قطعات اصلی.

مراحل کلی تعمیرات دیگهای بخار

عیبیابی

اولین قدم در تعمیرات دیگ بخار، عیبیابی دقیق برای شناسایی علت مشکل است. عیبیابی با بررسی علائم ظاهری، بررسی گزارشهای عملکرد دیگ بخار، انجام تستهای مختلف و در صورت نیاز، آنالیز نمونههای آب و بخار انجام میشود.

جداسازی

پس از شناسایی علت مشکل، قطعات معیوب یا آسیبدیده باید از دیگ بخار جدا شوند.

تعمیر یا تعویض

قطعات معیوب باید تعمیر یا با قطعات جدید و مناسب تعویض شوند.

مونتاژ

پس از تعمیر یا تعویض قطعات، دیگ بخار باید مجدداً مونتاژ شود.

تست و راهاندازی

پس از مونتاژ دیگ بخار، باید به طور کامل تست و راهاندازی شود تا از عملکرد صحیح و ایمن آن اطمینان حاصل شود.

اورهال (Overhaul) دیگ بخار

اورهال دیگهای بخار، به فرآیندی اطلاق میشود که در آن به طور کامل بازرسی، تعمیر، نوسازی و در صورت نیاز، تعویض قطعات اصلی دیگ بخار انجام میشود. هدف از اورهال، بازگرداندن دیگ بخار به شرایط اولیه و افزایش طول عمر، کارایی و ایمنی آن است.

برای بررسی ابزارآلات ویژه تاسیسات کلیک کنید …

موارد قابل توجه در اورهال دیگهای بخار

بازرسی کامل

در فرآیند اورهال، تمام اجزای داخلی و خارجی دیگ بخار به طور کامل بازرسی میشوند. این شامل بدنه دیگ بخار، لولهها، اتصالات، شیرها، مشعل، سیستمهای کنترل، سیستمهای ایمنی و … میشود.

تعمیر یا تعویض قطعات

قطعات معیوب یا آسیبدیده در دیگ بخار باید تعمیر یا با قطعات جدید و مناسب تعویض شوند.

نوسازی

در صورت نیاز، برخی از اجزای دیگ بخار مانند مشعل، سیستمهای کنترل و … میتوانند با مدلهای جدیدتر و کارآمدتر نوسازی شوند.

اصلاحات و ارتقاها

در فرآیند اورهال، میتوان اصلاحات و ارتقاهایی در دیگ بخار انجام داد تا عملکرد آن را بهبود بخشد و از بروز مشکلات در آینده جلوگیری کند.

مراحل کلی اورهال دیگهای بخار

آمادهسازی: دیگ بخار باید خاموش، سرد و تخلیه شود.

بازرسی اولیه: در این مرحله، وضعیت کلی دیگ بخار به طور بصری بررسی میشود.

جداسازی: اجزای داخلی و خارجی دیگ بخار باید جدا شوند.

شستشو: تمام اجزای دیگ بخار باید به طور کامل شسته و تمیز شوند.

بازرسی دقیق: در این مرحله، تمام اجزای دیگ بخار به طور دقیق بازرسی میشوند تا عیوب و نقاط ضعف آنها شناسایی شود.

تعمیر یا تعویض قطعات: قطعات معیوب یا آسیبدیده باید تعمیر یا با قطعات جدید و مناسب تعویض شوند.

نوسازی: در صورت نیاز، برخی از اجزای دیگ بخار نوسازی میشوند.

مونتاژ: دیگ بخار مجدداً مونتاژ میشود.

تست و راهاندازی: دیگ بخار به طور کامل تست و راهاندازی میشود تا از عملکرد صحیح و ایمن آن اطمینان حاصل شود.

مستندسازی: تمام مراحل اورهال باید به طور کامل مستندسازی شود.

برندها و کشور های سازنده دیگ های بخار

شرکتهای معروف

Babcock & Wilcox: ایالات متحده آمریکا

Bosch: آلمان

Mitsubishi Hitachi Power Systems: ژاپن

Alstom: فرانسه

نمایندگیها

این شرکتها معمولاً در بسیاری از کشورهای جهان نمایندگی دارند و خدمات پس از فروش و پشتیبانی ارائه میدهند.

رقبای اصلی

Siemens: آلمان

GE Power: ایالات متحده آمریکا

Doosan: کره جنوبی

Thermax: هند

در نتیجه دیگ بخار صنعتی یک ابزار حیاتی در صنایع مختلف است که برای تولید بخار از آب استفاده میشود. این دستگاهها در انواع مختلفی تولید میشوند و بسته به نیاز صنعت و حجم مورد نظر، مورد استفاده قرار میگیرند. دیگ بخار صنعتی علاوه بر نیاز به سرویس و نگهداری منظم، نیازمند تخصص و دانش فنی برای بهرهبرداری بهینه است.

2 نظر

پیشنهاد میکنم همه کسایی که به صنعت علاقه دارند این مقالاه را بخونن

سلام

رضایت شما افتخار ماست.